■Moldex3D/ 林秀春 協理

【內容說明】

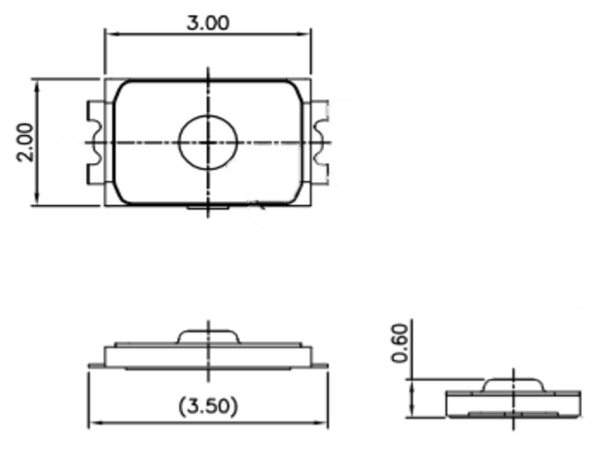

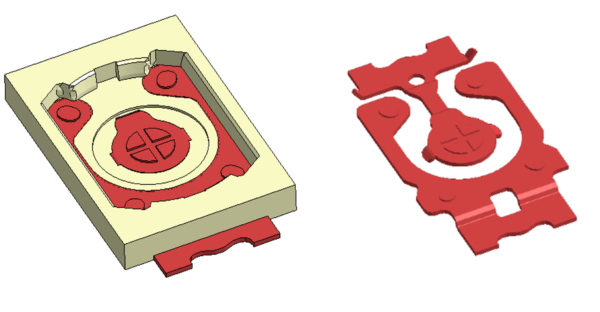

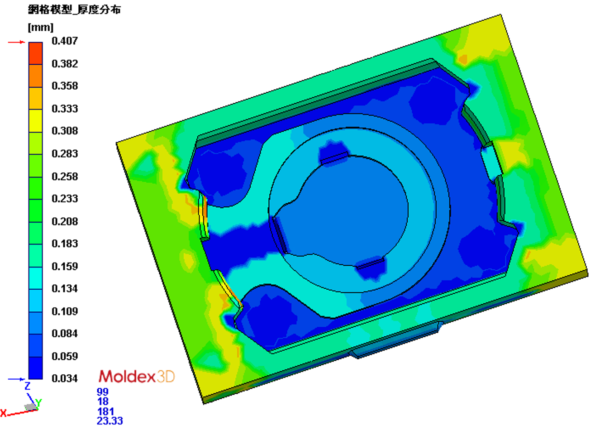

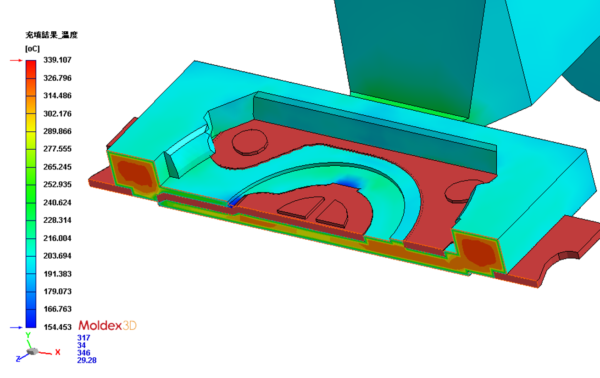

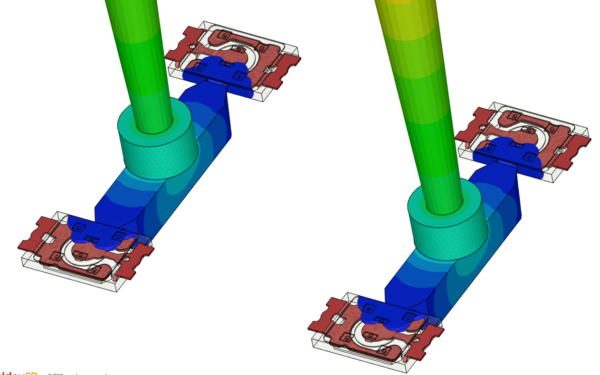

塑膠射出的產品幾何複雜變化多端,且設計越來越輕薄,所以大多屬於薄壁設計(1~0.1mm)。如果有埋入金屬件,則模穴內的流動阻力更大,在速度與溫度分布變化更劇烈。若塑料維持流動,一般而言剪切率較高,黏滯加熱效應明顯;但若塑料呈現滯流(Hesitation Flow) 情形,模具冷卻效應也較明顯,塑料會很快冷卻,造成溫度較低。因此,肉薄處一般是模流較為敏感,且不易控制的區域,容易形成包封與短射、結合線等問題。

案例分享

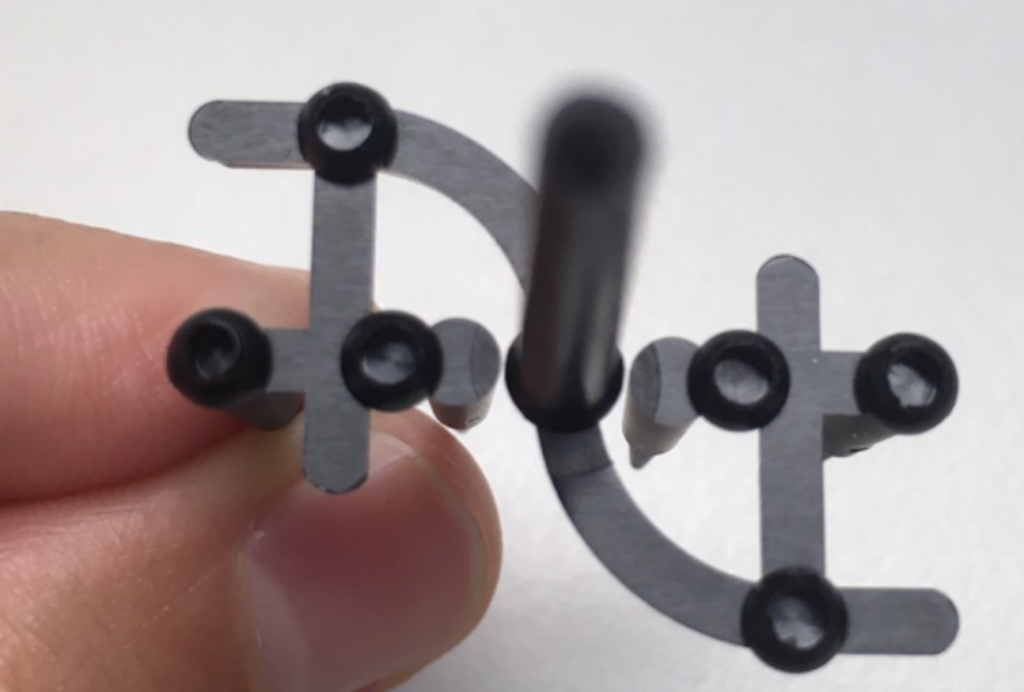

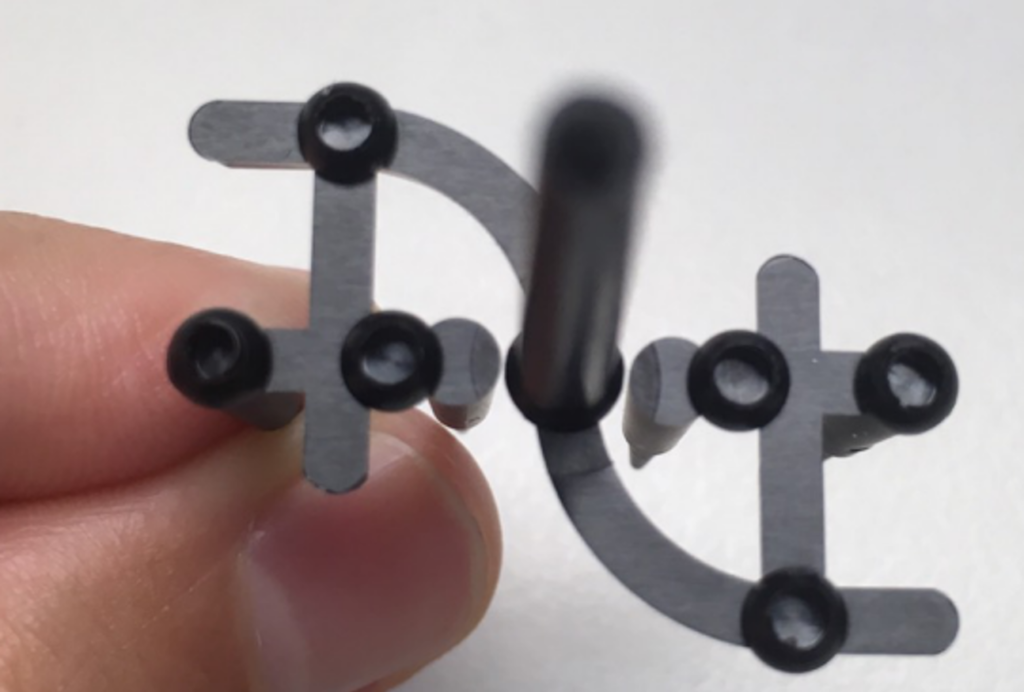

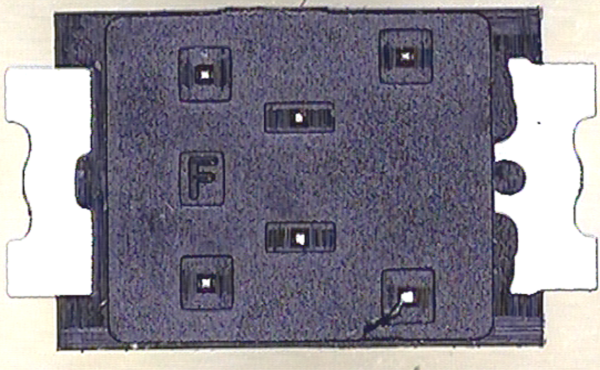

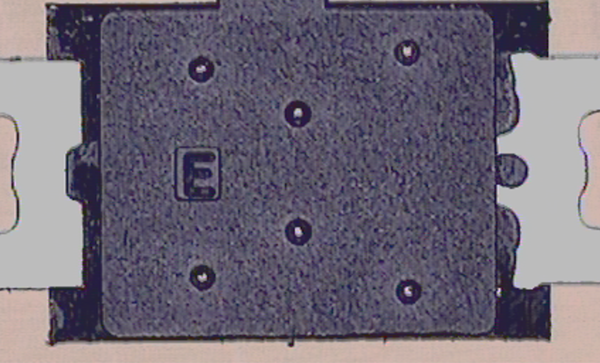

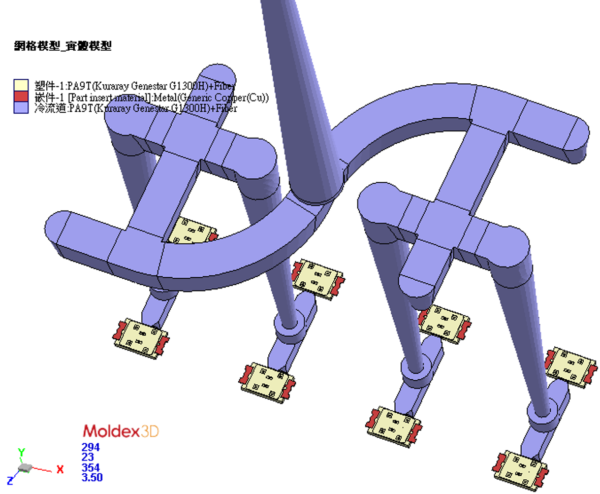

本文案例中的達人賽論文作品是由圜達實業(股)公司CAE 團隊所執行的,公司於1985 年在臺灣創立,專業研發製造各類程式開關、觸動開關、旋轉開關、微動開關、滑動開關、複合功能開關等微型產品。本案例為典型的薄肉產品,生產過程中出現許多問題,於是希望透過CAE 模流分析改善本案一模八穴的生產問題,以達到「降低不良率」、「節省射出材料費」、「縮短成型週期」之目的。其應用CAE 的優勢成功改善模穴內流動問題,並達成降低不良率、移除結合線、節省材料成本、縮短成型週期等目標。

設計變更說明

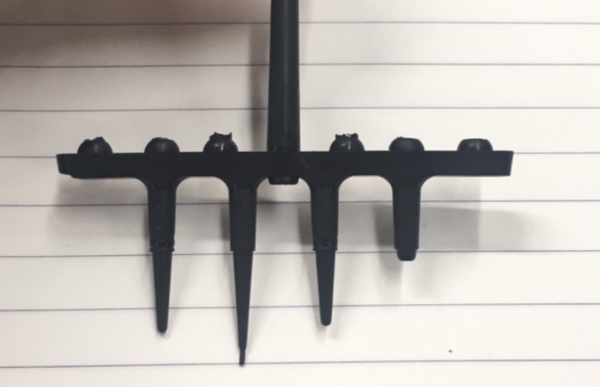

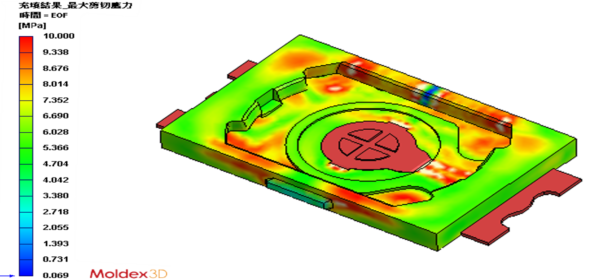

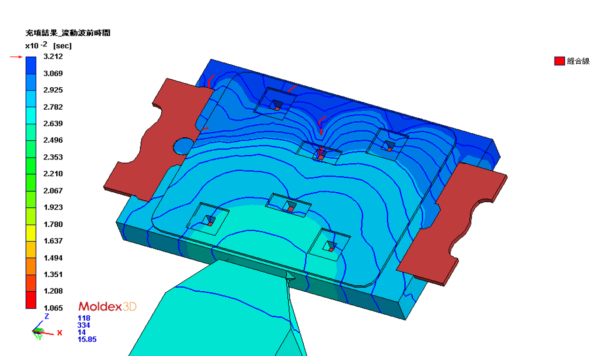

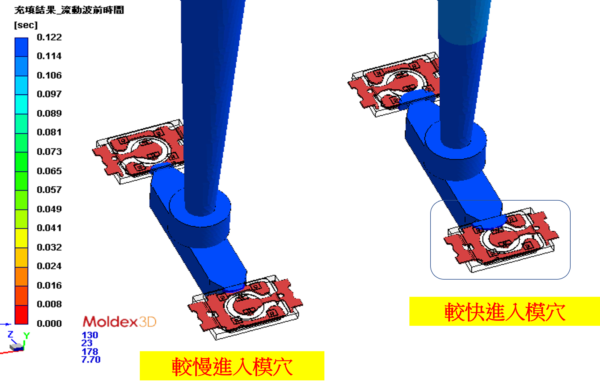

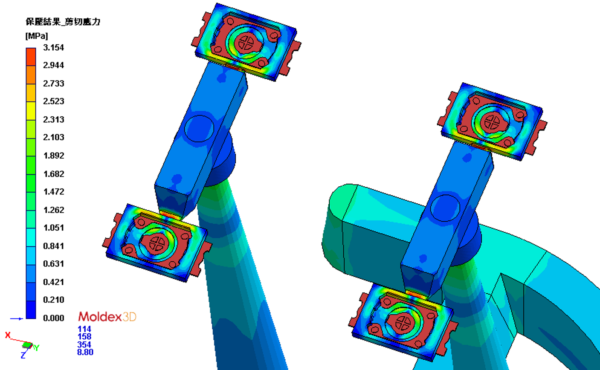

1. 將一字型流道改成S 型流道,並縮小流道直徑,讓模穴內流動平衡,使壓力與應力大幅降低;

2. 改變產品背面方孔型的設計,降低滯留問題產生的結合線,並將頂真移到四個角落;

3. 流道變細並未增加壓力,可降低用料成本;

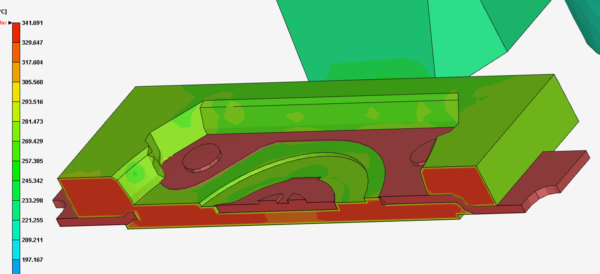

4. 因流道變細,可同時縮短冷卻時間。結果與討論

• 由一字型流道→ S 型流道,各模穴間之流動波前時間已接近平衡。

• 移除結合線,完全改善助焊劑滲透問題,降低不良率。

• 剪切應力由6~7MPa →小於3MPa。

• 冷卻時間由8sec → 5.2sec。

• 省料設計1.8 → 1.6g(每模次省0.2g,10 萬模次省20 公斤)。

文章來源:SMART Molding雜誌