■型創科技 / 楊崇邠 應用顧問

2018 年可謂臺灣智慧製造元年

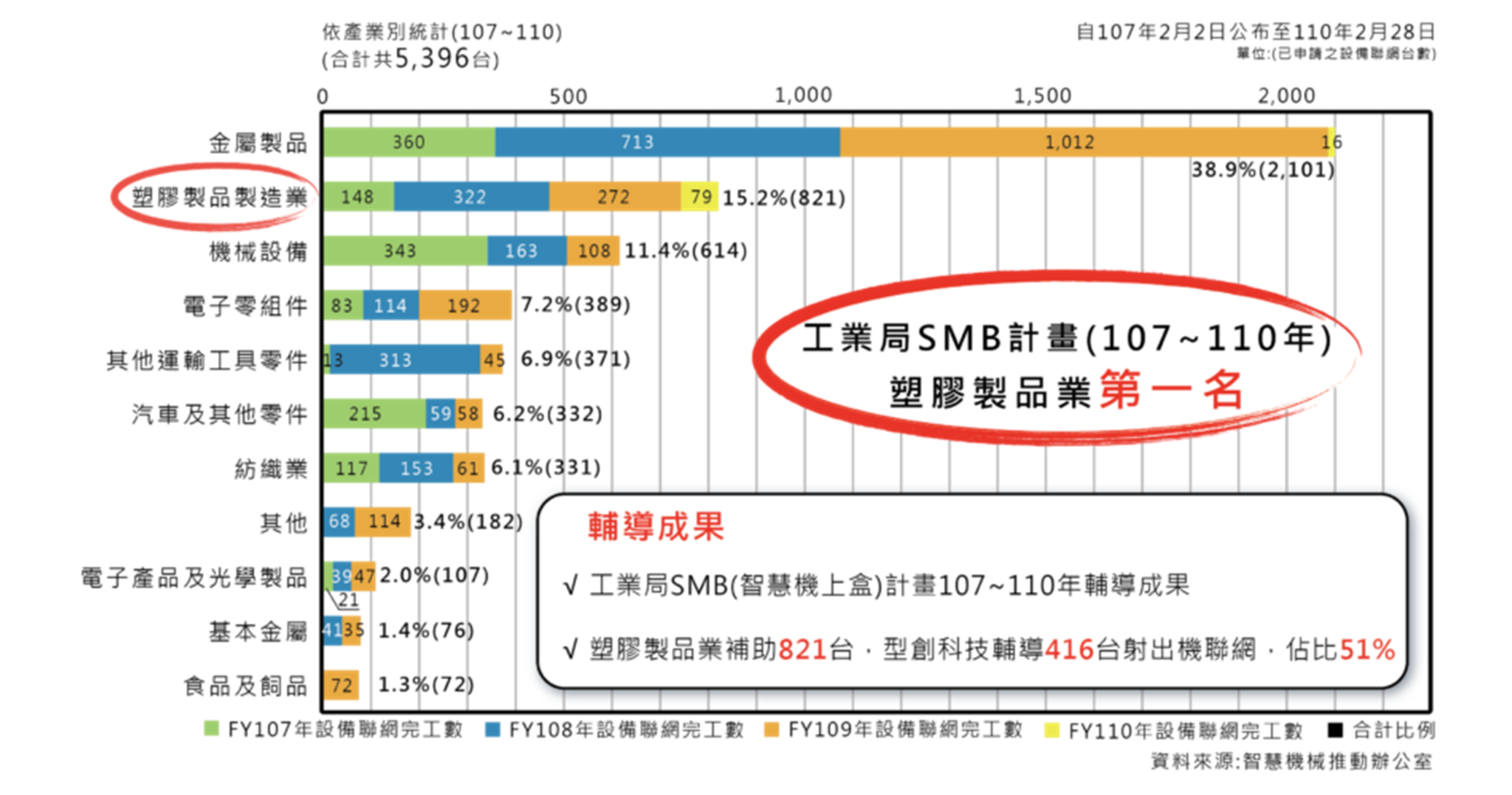

智慧機械為政府五大產業創新政策之一,主要目的是將臺灣從精密機械升級為智慧機械,以創造就業並擴大整廠整線輸出。惟有鑑於傳統產業數位化能力不足,生產數據多以紙本記錄,仰賴人工操作,故需協助中小企業導入數位化,因此有了智慧機上盒(SmartMachine Box,以下簡稱SMB)輔導計畫。

型創科技從精實生產TPS、TPM 切入解決管理問題

2018~2021 年間,橡塑膠產業設備已經加入政府計畫案821 臺,雖然佔了產業別的第二名,但實際上95%以上的工廠都還沒數位轉型,甚至絕大部份可能還沒聽過SMB !型創科技從2015 年成立開始,就致力於橡塑膠產業的耕耘,如傳教士一般挨家挨戶地進行溝通交流,不斷舉辦說明會,也逐步地取得了工廠的信賴,進而在兩岸三地取得了不錯的成果,最重要的核心在於型創團隊從高分子材料切入解決技術問題,從精實生產TPM、TPS 切入解決管理問題,懂工廠語言更進一步解決工廠日常運營的問題挑戰。

數位轉型如何確保成功

臺灣經濟部統計處數據顯示出,95% 以上的工廠屬於中小企業,這意味著並無大量的文書人員和IT 相關人力,所有的人力都是致力於生產為主。這也讓MES 在中小型工廠不容易落實的原因,因為人力不足成為硬傷。有鑑於此,ISA-95 規範了工廠訊息結構BI ->ERP->MES ->IoT,將IoT 納入製造者的角色,用以協助數據採集達到即時管理的手段。

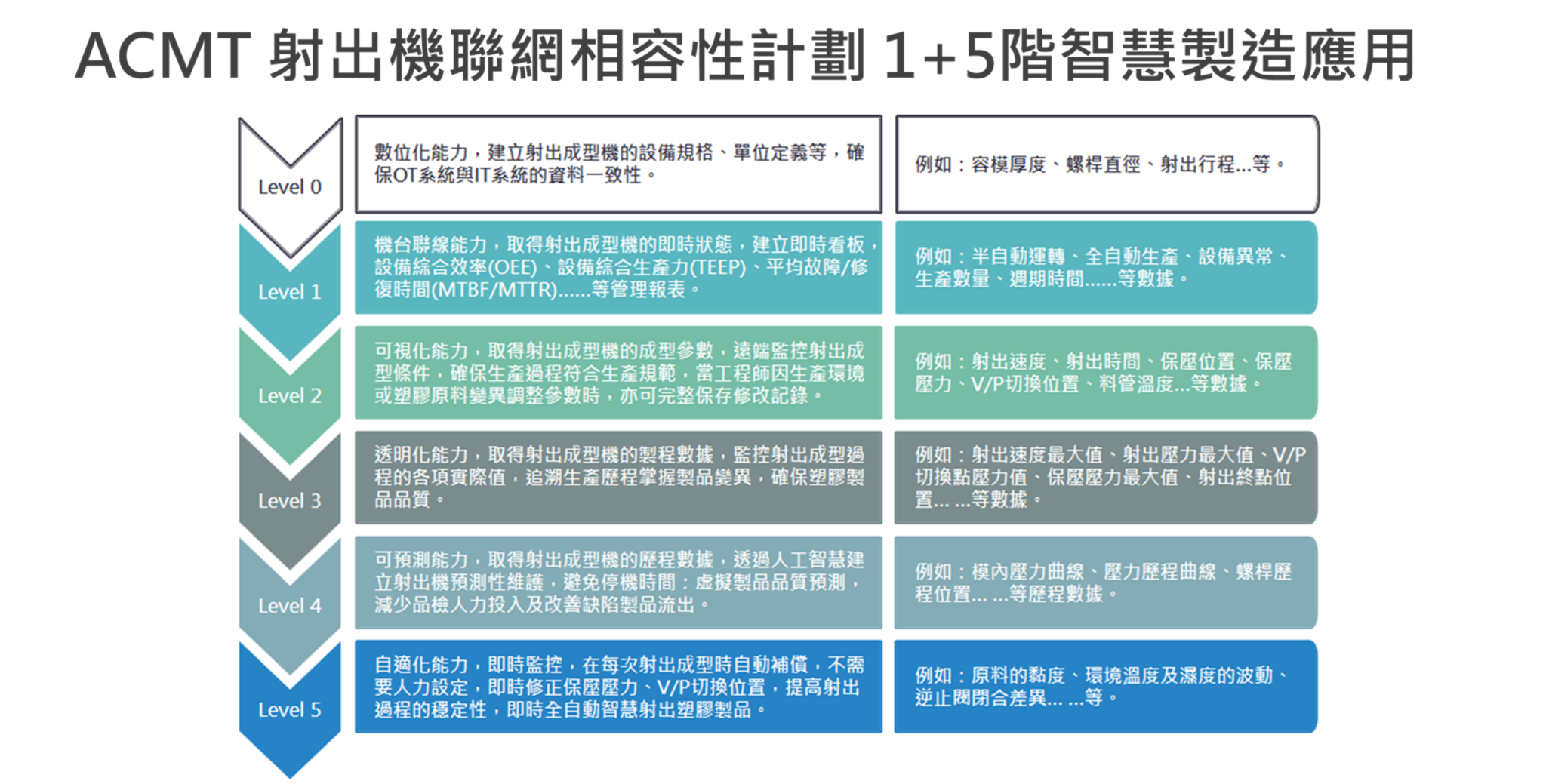

因此對於一般中小企業而言最好的方式即是從機聯網開始第一步,在不耗費一兵一卒的情況之下進行數位轉型,讓成功機率大幅提升,不至於一開始就因需要輸入大量的數據資料而陣亡。

IoM 機聯網立即改善閒置浪費

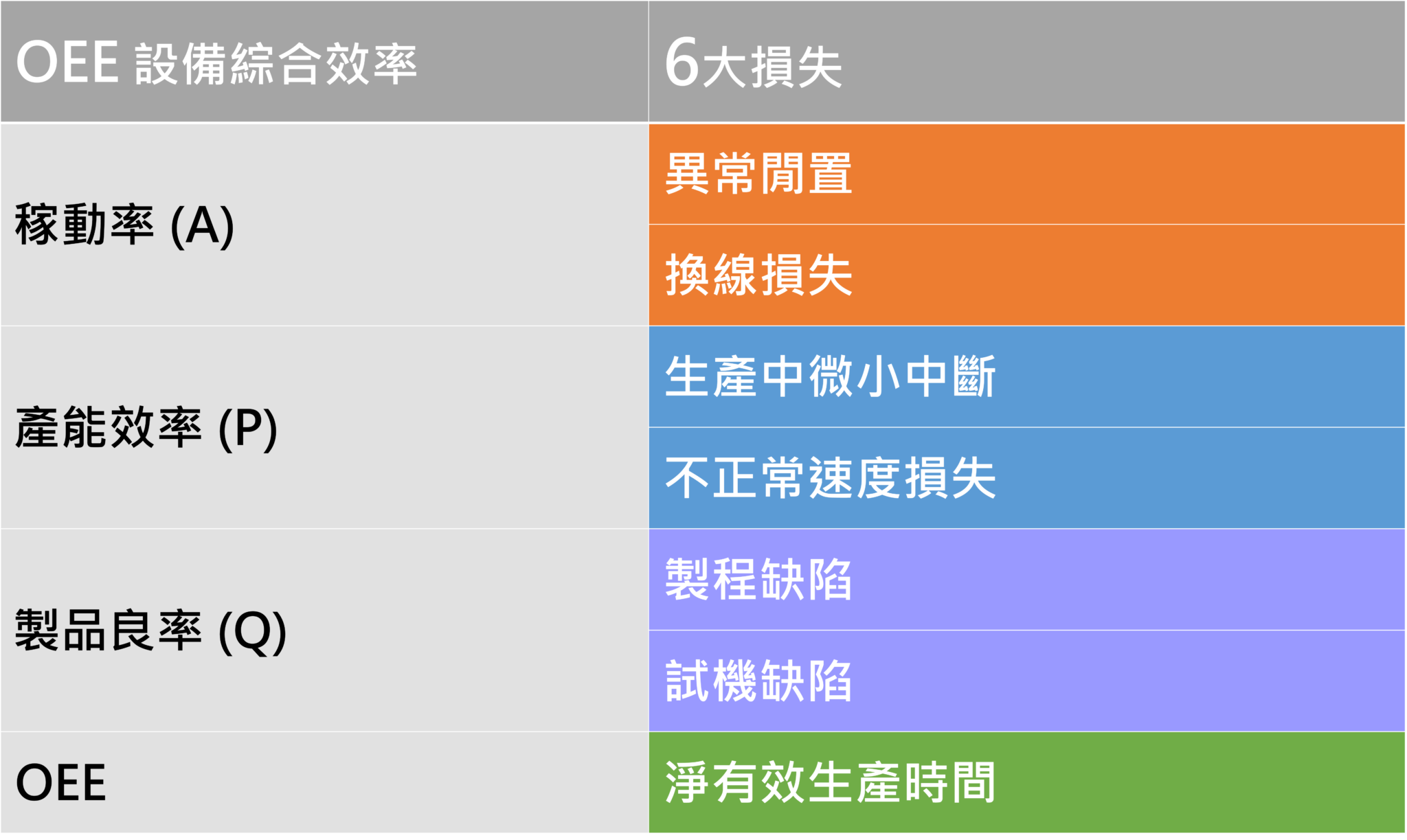

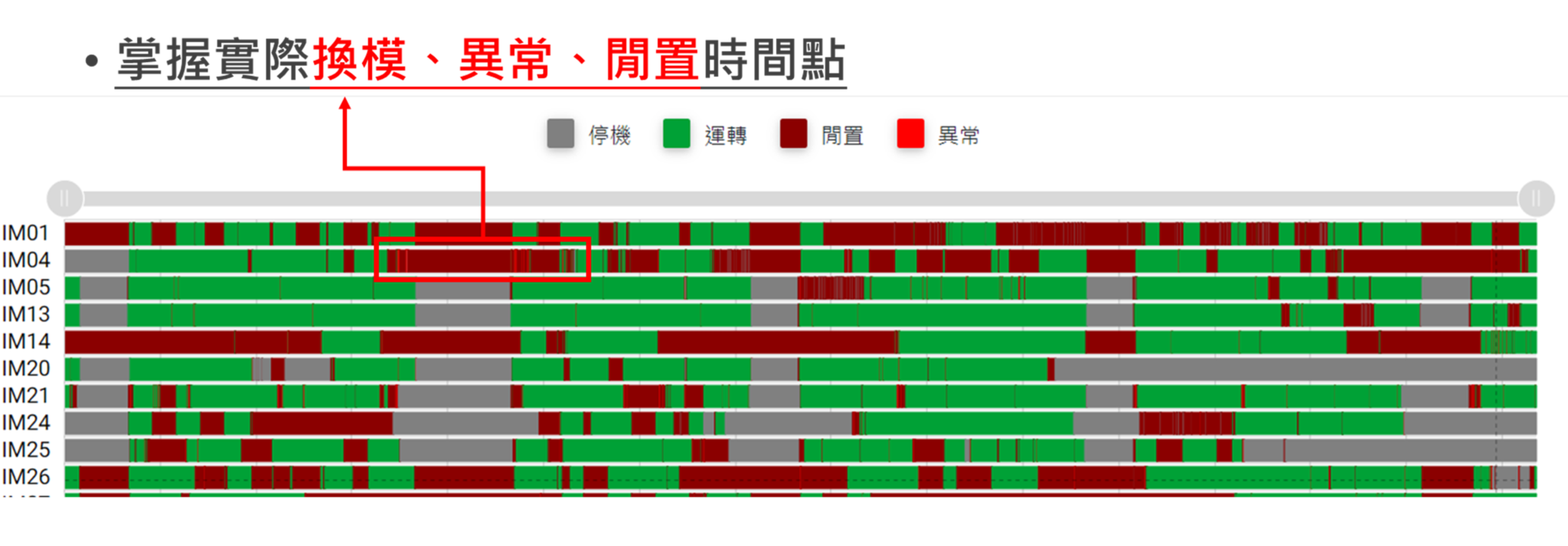

工廠管理有個通用指標OEE(設備綜合效率),可以將其理解為工廠的分數,由稼動率x 效率x 良率所構成。機聯網可自動擷取真實的生產狀態/ 數量/ 穩度/ 成型週期,讓管理者快速掌握閒置時段,例如:換模損失、閒置損失。可從統計分析取得真實的實際情況,協助工廠建立每日的檢討會議,釐清每日的生產過程中有多少時間被浪費之後,現場的管理者和作業員就會有意識的理解到耗費多少時間,進而實際改善提升。以型創科技過往的輔導經驗來看,只要每日應用稼動分析和產量分析,機臺閒置的情形在短時間內就可以獲得明顯的改善,提高生產稼動和產出約5%。

IoM 生產管理報工滿足流程管理

政府在機聯網的推廣計畫下,進一步推出生產應用計畫,目的也是讓踏出第一步機聯網轉型的中小企業,更進一步的往流程管理邁進,此時就會牽扯到人的因素了。輔導過程中會將工廠的基本資料做一次的盤點,並且上系統保存,往往會發現工廠有很多資料都還沒備齊和整頓過,此階段協助工廠再次優化資料,為生產效率提升作準備。緊接著就是讓生產排程系統協助現場進行任務安排,這個時候就可以享受數位化帶來的好處,例如:所有人員可以快速且取得一致的生產進度,不管在生產安排上,或是換模準備上,都更精實的準備,將流程透明梳理乾淨,工廠的交期即可扎實掌握,也可以掌握是否還有足夠產能應對新的訂單!

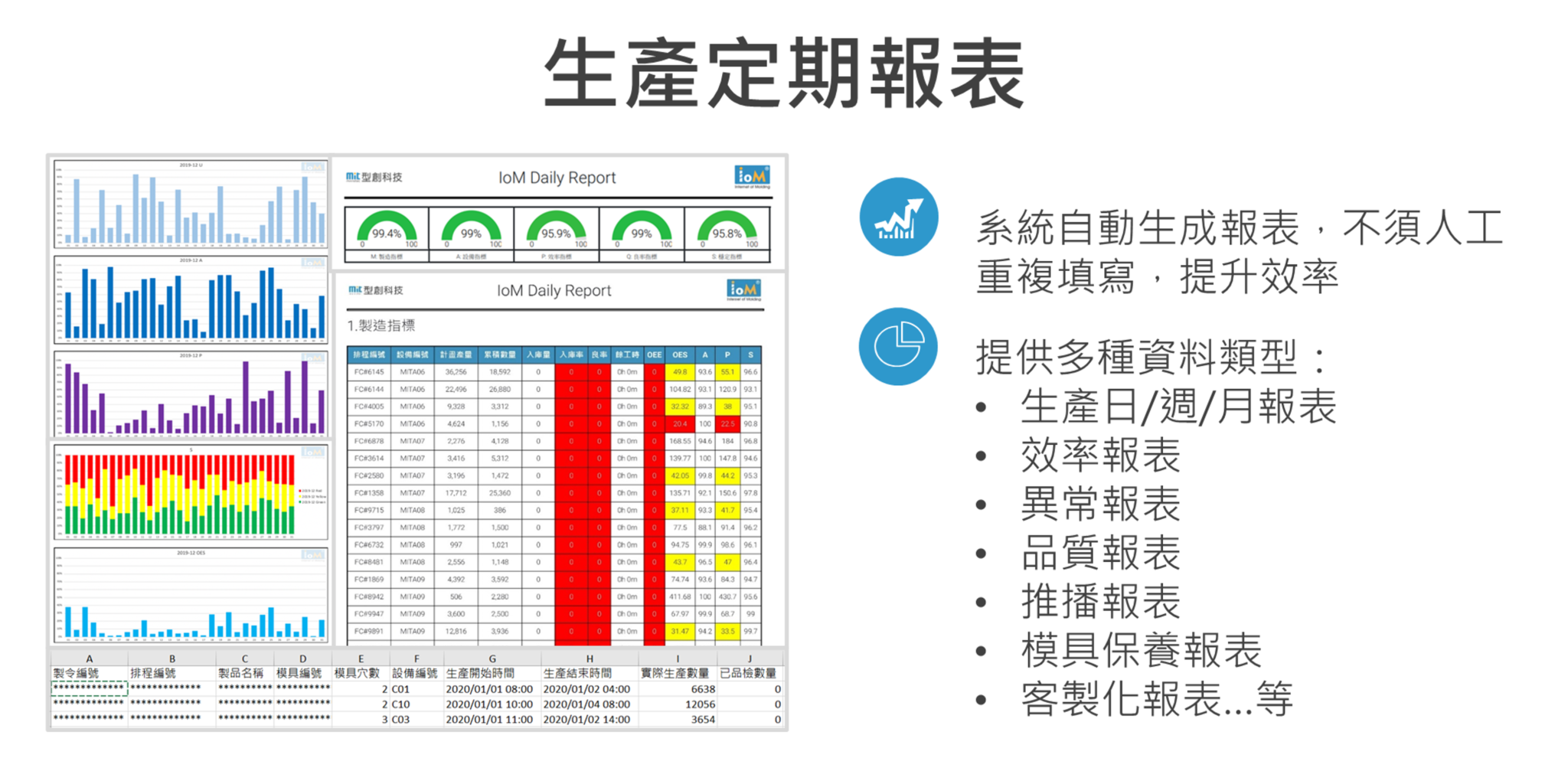

工廠健康檢查報告

建立工廠自我檢查報告,是每間工廠的基本要求。話說如此,但要落實並非容易。主要是可靠的報告產出,往往就需要大量的人力來堆積,但工廠人力都是用在生產為主,紀錄抄寫都被視為多餘的工。數位化的過程,則是在釋放人員時間,讓管理者可以取得更自動更可靠的管理數據。此外,型創科技也會教授如何閱讀OEE 報告,讓管理者可以見林又見樹,為工廠建立競爭優勢!

品質的追求

品質的追求源自於客戶的需求,因此每家工廠都無不盡力去滿足。在品質上牽扯的因素有材料、模具、射出機、周邊輔機、環境、人員等,可謂複雜。那數位轉型要如何來協助呢?除了將產品良率紀錄在系統外,還可以掌握製程參數,例如:成型條件的設定值,和實際值(SPC 分析)。型創科技專注在塑膠領域多年,也發展應用參數的方案,可以更快速更自動的協助工廠去掌握品質異常時間和異常參數!讓數位轉型不僅僅只是數位化,而是一步步透明化和智慧化!■

文章來源:SMART Molding雜誌