型創科技 / 羅偉航 應用工程師

引言

射出成型是一種常見的製造工藝,而塑料在該過程中扮演著至關重要的角色。本文將探討塑料在射出成型中的幾個關鍵因素,包括塑料含水率、回收料添加比例、材料填充物、溫度以及料筒內滯留時間。深入瞭解這些因素對成型過程的影響,有助於優化生產效率並提高成品質量。

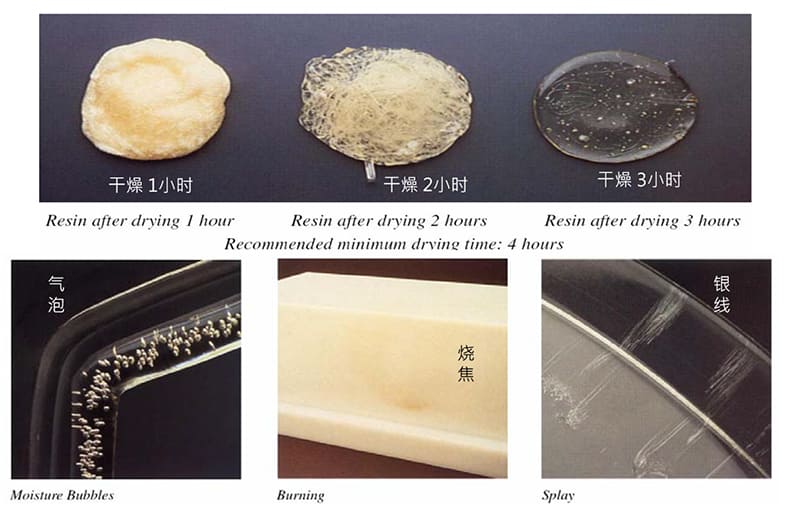

含水率對射出成型的影響

含水率是塑膠材料中水分含量的度量,它對射出成型具有顯著影響(圖1)。高含水率可能導致成型過程中產生氣泡和產生空洞的問題,從而降低成品的質量。水分的存在還會降低材料的熔融溫度和黏度,影響流動性。因此,在射出成型前,確保塑膠材料的適當乾燥對於獲得良好的成型結果至關重要。

回收料添加比例的影響

回收料是從廢料、廢棄塑膠製品中回收再利用的材料。添加回收料可以降低成本並減少對環境的影響。然而,回收料的添加比例對成型過程和成品質量具有重要影響。較高的回收料添加比例可能會導致材料的物理性能下降,如強度和耐熱性的降低;材料的黏度下降,容易發生流延、毛邊等問題。因此,需要在平衡成本和性能之間做出權衡,並進行適當的測試和調整,以確定最佳的回收料添加比例。

材料填充物對成型的影響

填充物是被添加到塑膠材料中的固體顆粒或纖維,用於增加材料的剛性、強度和耐熱性。在射出成型中,填充物的選擇和添加比例對成型零件的性能和外觀有重要影響。例如,玻璃纖維填充料可以提高強度和剛性,但可能導致表面粗糙度增加。因此,在選擇填充物時,需要綜合考慮材料性能、外觀要求和成本效益。

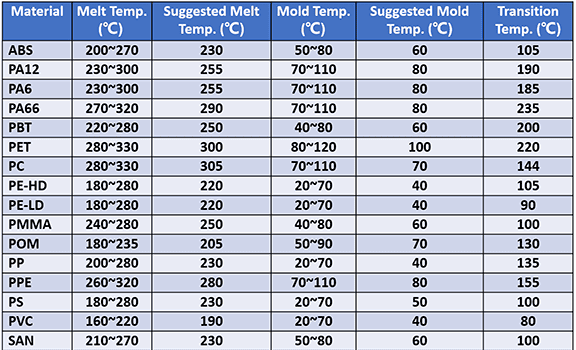

溫度對成型過程的影響

溫度是射出成型中的一個關鍵參數,對材料的熔融、流動和冷卻過程都有直接影響。過高或過低的溫度都可能導致成型缺陷,如翹曲、收縮和縫合線等。因此,確保適當的料溫以及溫度分佈的均勻性至關重要。此外,不同類型的塑膠材料對溫度的敏感性也不同,因此需要根據具體材料的特性進行調整(圖2)。

料筒內滯留時間對成型的影響

材料在射出機料筒中停留的時間。它對材料的熔融和穩定性有影響,尤其是對熱敏感性材料。較長的滯留時間可能導致材料的熱降解和變質,從而影響成型品質。一般塑料的滯留時間建議不超過5分鐘。因此,控制料筒內滯留時間並根據材料的特性進行調整是確保穩定成型過程的關鍵。

總結

塑膠材料在射出成型中扮演著至關重要的角色,它們的含水率、回收料添加比例、材料填充物、溫度和料筒內滯留時間等因素都會對成型過程和成品質量產生影響。在射出過程中,通過控制和調整這些因素,可以優化生產效率、降低成本並提高成品的質量和性能。因此,深入瞭解塑膠材料的特性,並合理地應用於射出成型中,對於塑料製品製造行業具有重要意義。

文章來源:SMART Molding雜誌